kontaktujte nás 233 025 011

kontaktujte nás 233 025 011

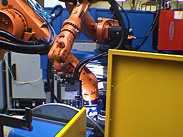

Pro sériovou výrobu svařenců ve větších výrobních dávkách Vám navrhneme a dodáme komplexní výrobní linku, zahrnující vedle samotných svařovacích zařízení také systémy automatických zásobníků dílů, dopravníků, automatizovaných manipulátorů nebo robotů.

Linka je určena pro svařování obdélníkových profilů 4 základních tvarových typů v délkách od 1000 do 4000 mm. Profily jsou sestehovány na stehovacích pracovištích mimo vlastní linku.

Pomocí sestavy navazujících dopravníků jsou profily transportovány od vstupního zásobníku k jednomu ze dvou svařovacích automatů.

V průběhu transportu je profil proměřen, podle délky se automaticky přestavují polohy koníku a hořáků svařovacího stroje a pohyblivých ramen zavážecího manipulátoru. Zavážecí portálové manipulátory propojují vstupní dopravník, svařovací automaty a výstupní dopravník.

Na svařovacím automatu jsou prováděny vždy 2+2 podélné svary metodou MAG, s automatickým otočením mezi oběma svářecími cykly.

Podélný válečkový dopravník, manipulační stanice a výstupní příčný dopravník slouží k vyvezení hotového dílu mimo vlastní pracovní prostor linky.

Ovládací a kontrolní prvky a diagnostické signály jsou vyvedeny na centrální operátorský panel.

Linka je koncipována pro výrobu 1 mil. ks ročně v 10 velikostních provedeních (s objemem náplně od 1 do 12 kg). Linka splňuje požadavek minimální doby přeseřízení (do 20 min.) a plně bezobslužný provoz.

Linka je osazena třemi roboty, které manipulují s díly mezi jednotlivými technologickými operacemi. Součástí linky je automatizovaný dopravníkový systém pro přepravu polotovarů od vstupu (nátrubky z vibračního podavače, oba díly pláště z výstupního dopravníku předřazené odmašťovací linky) mezi oběma svařovacími „hnízdy“ až na výstupní dopravník do lakovny.

V každém hnízdě jsou instalovány dva shodné svařovací automaty, střídavě obsluhovány robotem. V první operaci je pomocí rotačního svařovacího stroje na vrchní díl pláště přivařován nátrubek klasickou technologií MAG.

Ve druhé operaci je robotem vkládán postupně spodní a vrchní díl pláště, sestavovacím mechanismem stroje jsou oba díly vzájemně vycentrovány a zasunuty do sebe. Stroje jsou dvoupolohové s otočným stolem – během svařování probíhá ve stanici „zakládací“ výměna a sestavování polotovarů.

Použitá svařovací výbava TIME TWIN / Fronius / umožnila dosáhnout svařovací rychlosti 220 cm/min při dodržení požadované kvality svarů.

Dodaný „JIGLESS“ robotizovaný svařovací systém představuje zařízení, které místo přípravků využívá spolupracujících průmyslových robotů pro umístění polotovarů a jejich svařování do celkové sestavy.

Díky univerzální konstrukci jednotlivých uzlů (zásobníky lopatek, chapadla, upínání disků) je možné celou linku přestavět na jiný typ svařence řádově do 15 minut.

Svařovací pracoviště zahrnuje dvě pracovní stanice, vybavené plynule řízeným otočným polohovadlem (zahrnuto v řízení robota jako externí osa), volně otočným koníkem a svařovacím robotem. K lícním deskám polohovadla a koníku obsluha upíná spodní a horní disky ventilátoru.

Mezi oběma polohovadly je umístěn další – manipulační – robot, který pomocí univerzálního chapadla automaticky vybírá lopatky z jedné ze dvou univerzálních palet, zorientuje, přiloží na místo určení a přidržuje během nastehování ke spodnímu disku. Střídavě jsou obsluhovány obě svařovací stanice.

Výrobní linka byla navržena pro svařování zásobníků TUV v široké škále rozměrových typů a konstrukčního provedení. Zařízení je sestaveno z univerzálních poloautomatických svařovacích strojů, vybavených pomocnými manipulačními zařízeními pro usnadnění práce obsluhy. Jednotlivé svařovací stanice jsou vzájemně propojeny automatickými akumulačními dopravníky.

Prvním strojem linky je podélný svařovací automat ZEPIN pro svařování skruženého pláště zásobníku technologií MAG. Zařízení je konstruováno pro svařování plášťů průměru do 300 do 1200 mm a délky 2 m.

Do svařeného pláště se následně přivařují nátrubky na speciálně upraveném stroji typu BRP-OH-V s revolverovým systémem výměny podpěrných trnů a automatickým přestavováním polohy hořáku na tři různé průměry nátrubků.

Takto zhotovený plášť je automatizovaným dopravníkem transportován do rotačního svařovacího zařízení typu BRP-VP-1000, kde jsou přivařena obě víka. Systém upínacích čelistí, rozmístěných po celém obvodu víka, umožňuje automatické vycentrování a sesazení nádoby bez nutnosti předchozího stehování na externím pracovišti.

Posledním stanovištěm linky je zkušební stanice, kde je nádoba kontrolována na těsnost.

Mechanizovaná součást? Robot? Integrace?

Kontaktujte nás!